Für den Ansatz der Gelatine, beim Auswässern und beim Feuchten braucht es Wasser „bester Qualität“, wie es in den alten Büchern heißt. Da es bei LD2 darum geht, reproduzierbare Prozesse herzustellen, ist der Anspruch auch das Wasser zu standardisieren.

Probleme früher und heute

Hauptproblem war die Qualität des Wassers - also all die Sachen, die sich außer H2O darin befanden. Verunreinigungen durch Schwebstoffe, Mineralien, Vekalien, Viren, Bakterien, ... waren kaum bestimmbar, wechselten und ließen sich nur schwer filtern.

In den Anfängen nutzte man primär Regen- und/oder Brunnenwasser, das in mit Zinkblechen oder Blei verkleideten Wässerungsbecken gefüllt wurde und lies die Druckplatte(n) über Nacht darin stehen. Die Gründe dafür waren wohl Arbeitsroutinen und wohl den Umständen geschuldet, dass es in den Anfängen (ohne Elektrizität) sehr aufwändig war, kaltes Wasser zu erzeugen.

Im Winter wurden Eisblöcke hergestellt oder aber aus kalten Gebieten (Höhlen oder Gebirgen) importiert, die dann in Kellern gelagert wurden.

Rahmenbedingungen

Für die Wässerung der Platte(n) braucht es ca. 100 Liter (kaltes) Wasser. Dies mit destilliertem oder gar Reinwasser bewerkstelligen zu wollen, würde Kosten und Logistik verursachen, die vermieden werden können, wenn es gelingt, das Wasser selbstständig aufzubereiten...

Umkehrosmose

Durch den Einsatz einer Umkehrosmoseanlage werden mit verschiedenen Filtern Feststoffe (Sedimente), Mineralien (Kalk) und auch Zusätze (Chlor, Medikamentenrückstände) herausgefiltert. Herzstück der Anlage ist eine Membran, die mittels Druckunterschieden auf molekularer Ebene das Wasser „aufspaltet“ und Moleküle, die größer sind als Wasser separiert.

Die einzelnen Filterstufen bestehen dabei aus wechselbaren Kartuschen/Filter in Kunststoffgehäusen, die z.B. Sedimente wie Sand und Rost bis zu einer Größe von fünf Mikron zurückhalten, Aktivkohlefilter mit grobporiger Oberfläche, die organische Verunreinigungen wie Chlorteilchen, Geruchsstoffe oder auch Öle/Benzole entfernen bzw. reduzieren.

Die Membran, das „Herzstück“, besteht aus vielen Lagen laserperforierten Polymer-Folien, die auf molekularer Ebene Bakterien, Fungizide, Nitrat und Medikamentenrückstände filtert.

Für den Betrieb einer Umkehrosmoseanlage braucht es (nur) einen kontinuierlichen Wasserdruck, der bei ca. 3 bar liegen soll. Es empfiehlt sich eine Druckerhöhungspumpe zu verwenden. Das Verhältnis von Rein- zu Abwasser beträgt ca. 1:1.

Für den Betrieb werden Filterwechsel halbjährlich und Membranwechsel einmal im Jahr empfohlen. Die Kosten einer Omkehrosmoseanlage für die Anforderungen inkl. Zubehör liegen bei ca. 400€.

Die Kosten für Filter- und Membranwechsel sind mit etwa 200 €/Jahr veranschlagt.

Mit Hilfe eines Leitstrommessgerät (TDS-Wert), wird die „Verunreinigung“ bzw. die Veränderungen während eines Prozesses ermittelt. Dieser lässt sich vor und nach der Filterung vergleichen. Bei mir wurden Werte von über 400 ppm (mg/l) beim Leitungswasser und einstellige Werten nach der Filterung gemessen, was zu einer über 95%-igen Reinigung entspricht. Super.

Um gleiche Ergebnisse bei der Wässerung zu erhalten und die Konzentration der Chemie im Abwasser gering zu halten, wird eine Platte mit ca. 50 l Wasser behandelt. Als Faustregel gilt, dass bei einer Wässerung ca. 90% der löslichen Substanz ausgewaschen wird. Bleibt die Frage, wann der Zeitpunkt erreicht ist?

Während der Wässerung steigt der TDS-Wert an und bleibt dann (nach ca. 30 Minuten) konstant, was bedeutet, dass das Auswaschen der Chemie abgeschlossen ist. Natürlich läßt sich der Effekt auch in der Gelatineschicht beobachten, die von bernsteinfarben zu fast klar wechselt.

Wenn nun die erste Wässerung in kaltem und eine weitere bei Zimmertemperatur erfolgt, sinkt die Konzentration in der Gelatineschicht auf 0,1%. Bei 5 g KaBi (pro Platte) in 100l Wasser ergibt sich eine Konzentration, die (auch von entsprechender Stelle) als unbedenklich eingestuft wird, zumal neben dem Osmosewasser noch das „Abwasser“ (Leitungswasser) hinzukommt, da es im Tank gesammelt wurde.

Hier gilt es trotzdem eine Lösung zu finden, da ja weiterhin Chemie im Wasser gelöst ist! Ich bin offen für Vorschläge und Wissen, was die Behandlung des kontaminierten Wassers angeht, da ich bei dem Thema im Chemieunterricht gerade Kreide holen war...

Mein Ansatz ist, das Waschwasser durch eine (weitere) Umkehrosmoseanlage zu leiten, um die darin befindliche Chemie zu filtern und dann als Feststoff (Filterkartusche) entsorgen zu können, was weniger problematisch ist. Versuche dazu stehen noch aus.

Der Aufbau im Laboratorium

Basis ist ein Schwerlastregal (1,2 m mal 80 Zentimeter und 2,2 m hoch) mit 5 Böden.

Vom Hauptanschluss aus geht ein Abzweig in die Umkehrosmoseanlage, ein weiterer Abzweig speist einen Wasserhahn zur Entnahme.

Zwei 60-Liter-Tanks (Gärfässer) sind an den Auslässen per Schlauch über ein T-Stück miteinander verbunden und besitzen Absperrventile mit denen gesteuert werden kann, wohin Wasser fließen soll. So lässt sich nur ein Tank oder beide befüllen oder auch entleeren. Am Auslass hängt ein knapp drei Meter langer Schlauch, der zum Wässerungsbecken oder auch zum Abwassertank reicht und genutzt wird, um Wasser zu verteilen bzw. zu „zapfen“. Senkrecht am Regal befestigt, zeigt der Schlauch bei offenen Ventilen den Pegel an.

Der Wässerungstank ist mit einem Foliensack bestückt, was die Vorteile bringt, dass der Tank selber sauber bleibt, der auf Grund der Dimensionen schwer zu reinigen ist/wäre, die Temperatursensoren und Beleuchtung hinter der Folie trocken (und sauber) bleiben und restliches Wasser im Sack entnommen werden kann.

Der Abwassertank fasst 120 Liter und besitzt einen variablen Überlauf. Nah dem Boden ist ein Auslass, von dem ein Schlauch zum Abfluss führt, dessen Überlauf in der Höhe variiert werden kann. So ist ein Überlaufen des Tanks ausgeschlossen. Eine Pumpe dient zur vollständigen Entleerung.

Dokumentation und Steuerung

Um den Prozess zu dokumentieren und später dann standardisiert zu automatisieren, braucht es ein paar Apparaturen, Messgeräte, Sensoren, Software und Programmierung.

Gemessen und dokumentiert werden Füllstände der drei Tanks im Regal, TDS-Werte vor und nach der Umkehrosmoseanlage, im Abwassertank sowie bei der Wässerung (an der Platte) und Temperaturen im Wässerungsbecken. Gesteuert werden Pumpen für die Kühlung und die Entleerung.

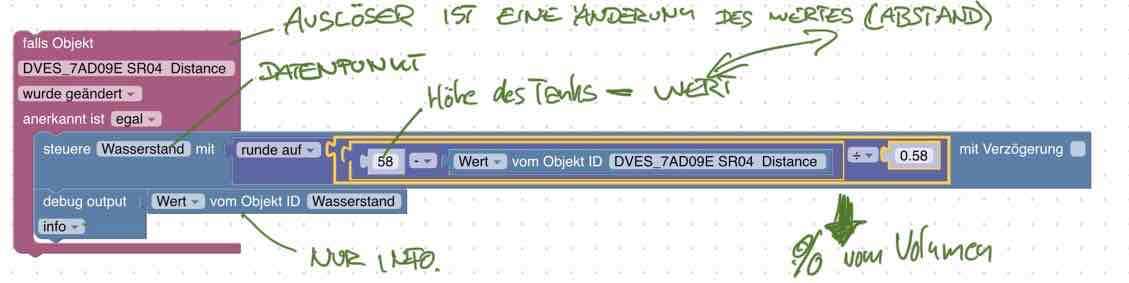

Die benötigte Wassermenge im Tank wird mit einem Ultraschallsensor ermittelt, der in den Deckel eingebaut ist. Aus dem Abstand zur Wasseroberfläche und der Höhe bzw. Tiefe des Tanks lässt sich der Füllstand in Prozent und/oder Liter errechnen.

Die Kühlung erfolgt mittels eines Durchlaufkühlers aus der Gastronomie (Zapfanlage), der über die SOLL-Temperatur gesteuert wird. Eine Pumpe lässt das Wasser zwischen Wässerungstank und Kühler zirkulieren.